Op deze pagina vind je een overzicht van nieuws, achtergrondverhalen en video’s over projecten en initiatieven vanuit het Greenport Noord-Holland Noord netwerk. De artikelen staan chronologisch gerangschikt en kunnen worden gefilterd op thema.

De derde editie van het Smart Farming mini-symposium bracht onderwijs, onderzoek en praktijk samen rond één centrale vraag: hoe houden we landbouw toekomstbestendig in een wereld waarin arbeid schaarser wordt,...

Rainbow Colors in Andijk zet een grote stap richting een toekomstbestendige energievoorziening. Op het erf van het bollenbedrijf wordt dit jaar een solid oxide elektrolyser geplaatst die overtollige zonnestroom omzet...

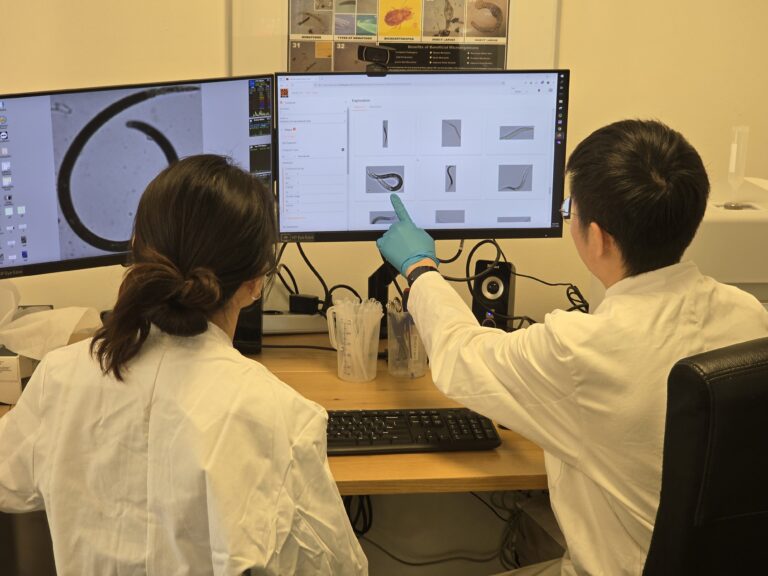

Binnen Fieldlab Bol wordt gewerkt aan praktische innovaties die bijdragen aan een toekomstbestendige bollenteelt. Een goed functionerende bodem is daarbij een essentiële basis. In samenwerking met telers en adviseurs onderzoekt...

Naast de ontwikkeling van een innovatief watersysteem voor opvang en hergebruik van drainagewater ging binnen het project Zoetwaterboeren veel aandacht uit naar nutriëntenonderzoek. Door structureel te meten aan bodem, gewas...

Ronico uit Hem is genomineerd voor de Tuinbouw Ondernemersprijs 2026. Daarmee staat opnieuw een toonaangevend bedrijf uit West-Friesland en de regio Greenport Noord-Holland Noord in de landelijke schijnwerpers. De nominatie...

Wat zou de bodem zeggen als die een stem had? Volgens ondernemer John Huiberts is het antwoord duidelijk: ‘Help!’ Die noodkreet hoorde hij al jaren geleden, toen hij begon te...